Genel

inanış bazıları kazanırken bazılarının kaybettiğidir.

Deming felsefesine göre ise herkes

kazanabilir.

Günümüzde Japonlar kalite-üretim-tasarım-yenilik konularında dünya ekolü ise bunda Deming’in payı büyüktür. 1950’de Japon Bilim adamları ve Mühendisler Birliği JUSE, Deming‘i bir dizi konferans için Japonya‘ya davet etti. Japonlar Deming’i anladılar ve Amerika’nın aksine felsefesine sahip çıktılar. Kalitenin sadece denetimle değil üretimdeki her bireyin onu amaç edinmesiyle gerçekleşeceğini anladılar ve yönetim tarzlarını kökten değiştirdiler. Kalite, üretim artışı ve standartlarının yükselmesini beraberinde getirdi, sürekli iyileştirme prensibi ise başarının getireceği rehaveti önledi. Deming Amerika‘da MBA eğitiminde öğretilmeyenleri Japonlara öğreterek yöneticilerin görüş açısını genişletti. Dr.Deming adı Japon kalite ve mucizesinin mimari olarak anılmakta, adına kalite alanında her yıl Deming ödülü verilmektedir. Toyota’nın Tokyo merkez girişinde üç portre vardır. Toyota’nın kurucusu, genel başkan ve Deming. Amerikan firmaları 2.Dünya Savası ardından tartışmasız liderliklerini yitirmeye başladıkça, birşeylerin ters gittiğini anladı ve üretim-yönetim sistemlerini sorgulamaya başladılar. Deming sisteminde başlangıç noktasında size öğretilen her şey, tecrübelerinizle elde ettiğiniz tüm bilgiler, mevcut sistemin tamamı sorgulanmalıdır ! Çünkü çoğu değişecektir. Bulduğunuz yeni çözümlere de fazla güvenmeyin ömrü kısa olacaktır. Sürekli iyileştirme ve geliştirme sonu olmayan bir hedef, yeni bir yönetim biçimidir.

Günümüzde Japonlar kalite-üretim-tasarım-yenilik konularında dünya ekolü ise bunda Deming’in payı büyüktür. 1950’de Japon Bilim adamları ve Mühendisler Birliği JUSE, Deming‘i bir dizi konferans için Japonya‘ya davet etti. Japonlar Deming’i anladılar ve Amerika’nın aksine felsefesine sahip çıktılar. Kalitenin sadece denetimle değil üretimdeki her bireyin onu amaç edinmesiyle gerçekleşeceğini anladılar ve yönetim tarzlarını kökten değiştirdiler. Kalite, üretim artışı ve standartlarının yükselmesini beraberinde getirdi, sürekli iyileştirme prensibi ise başarının getireceği rehaveti önledi. Deming Amerika‘da MBA eğitiminde öğretilmeyenleri Japonlara öğreterek yöneticilerin görüş açısını genişletti. Dr.Deming adı Japon kalite ve mucizesinin mimari olarak anılmakta, adına kalite alanında her yıl Deming ödülü verilmektedir. Toyota’nın Tokyo merkez girişinde üç portre vardır. Toyota’nın kurucusu, genel başkan ve Deming. Amerikan firmaları 2.Dünya Savası ardından tartışmasız liderliklerini yitirmeye başladıkça, birşeylerin ters gittiğini anladı ve üretim-yönetim sistemlerini sorgulamaya başladılar. Deming sisteminde başlangıç noktasında size öğretilen her şey, tecrübelerinizle elde ettiğiniz tüm bilgiler, mevcut sistemin tamamı sorgulanmalıdır ! Çünkü çoğu değişecektir. Bulduğunuz yeni çözümlere de fazla güvenmeyin ömrü kısa olacaktır. Sürekli iyileştirme ve geliştirme sonu olmayan bir hedef, yeni bir yönetim biçimidir.

Bir araba güvenle 160 km/saat hız

yapabiliyorsa 220

km/saat hız yapmak için gaza basmak, yakıt veya sürücü

değiştirmek sonuç vermez. Motor, fren, süspansiyon gibi parçalar elden

geçirilmelidir. Bir tesisin çıktısını artırmak için karlılık, kalite, ciro,

yeni mamul ne ile ölçülürse ölçülsün bütün firma değiştirilmelidir. Rakamlar

iyileşme ve gelişmeyi tümüyle gösteremez. İşçiler zaten yapabildiklerinin üst

sınırına yakınını yapıyorlardır. İşçiler sistemi değiştirme yetkisine sahip

değildirler. Bunu sadece yönetim yapabilir. Sorun işçilerin değil zayıf veya

yanlış fikirler üzerine kurulu yönetimlerindir.

·

Firma

içinde onlar-biz, yönetici-işçi, tepeler-vadiler farkı ortadan kaldırılmalıdır.

·

Yöneticinin

görevi ortalamanın alt ve üstü için ödül ve ceza vermek değil, ortalama altını

bulup ona yardım etmektir. Ortalamanın üstü için yapılacak şey kariyer

planıdır.

Öncelik terfi, bunun sonucu ise maddi pirimdir.

·

Eğitim

yönetimin sorunudur eksikler korku ile değil bilgi ile kapatılabilir. Deming’e

göre

yöneticinin görevi yargılamak değil yardıma ihtiyacı olanları tespit etmek

ve bu yardımı

aldıklarından emin olmaktır.

·

Lider

hataları affeder, işbirliği ve işin zevkini engelleyen duvarları yıkarak

işbirliğini

destekler. Kendisi ile çalışan herkesin sürekli gelişmesini sağlar.

·

Firmanızdaki

insanların birbiriyle ilişkisiz bir kalabalık değil bir takım olmasını

sağlayın.

·

Kendinizi

geliştirin rakiplerinizi düşünmeyin. Sıkıntılardan korkmayın, bizi onlar

güçlendirir.

·

Karakteriniz

gerçekte ne olduğunuzdur. Ününüz ise sadece diğerlerinin hakkınızda ne

düşündüğüdür !

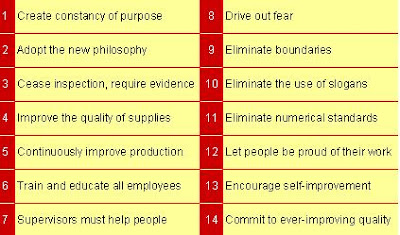

Deming’in

ünlü 14 maddesi

- Servis ve üretimde sürekli bir iyileşme sağlayın. Bu Maliyetler de sürekli bir düşüş getirecektir

- Japonya tarafından yaratılan yeni bir çağdayız. Bu felsefeye uyum sağlayın, değişim için liderliği ele alın. Kontrole dayalı kalite anlayışını bırakıp, kaliteyi üretimde ilk elde sağlayın

- Kalite için kütle kontrolünden vazgeçip, ürün için kaliteyi en başta belirleyin ki denetime gerek kalmasın denetim bitmiş ürünlerin müşteriye gitmesini önler ancak hataların maliyeti müşteriye geçer. Kaliteyi geliştirmek için denetime bel bağlamaktan vazgeçmeliyiz. Onun yerine tüm firmayı geliştirmenin yaşam biçimi haline geleceği bir düzen için adımlar atmalıyız.

- Min.fiyat odaklı iş alışkanlıklarını bırakıp, sadakat ve güvene dayalı uzun dönemli tedarik ilişkileri kurun.

- Kalite ve üretkenliği artırmak için üretim ve hizmet sistemini sürekli geliştir ve maliyetleri azaltın.

- Eğitimi iş üstünde sağlayın.

- Çalışanlara liderlik edin. Liderlik ve yardım ile insanlar, makine ve teçhizatlar daha iyi çalışacaktır.

- Korkulardan uzaklaşın böylece işletme daha verimli çalışır. Neşeli bir çalışma ortamı, yaratıcılık ve ekip alışması kalitede başarının temel bileşenleridir.

- Departman, yönetim ve çalışanlar arasındaki bariyerleri aldırın. Böylece satış, üretim, kalite, ürün, tasarım konularında karşılaşılan problemleri çözebilirsiniz.

- Üretim üzerindeki ağır hedef, slogan ve rakamları kaldırın. Sıfır hata ve verimlilik üzerine gidin. Atölye iş standartlarını, sayısal yönetim anlayışını ve nesne odaklı yönetimi liderlik ile değiştirin.

- iş standartlarını yok edin, hepsi geliştirilebilir. Hedefe, sayılara, sayısal amaçlara dayalı yönetimden Vazgeçin ve liderliği ele geçirin.

- Denetçilerin sorumluluklarını sırf kalite rakamlarına dayalı olmaktan kurtarın. İşçilik haklarını kısıtlayan engelleri kaldırın. Bu yıllık teftiş veya ölçümlerle kar’a dayalı yönetimin ortadan kaldırılması demektir.

- etkili bir öğretim ve kendini geliştirme programı başlatın.

- Firmada herkesi dönüşümü sağlamak için çalışmaya sevk edin Değişim herkesin işidir.

Deming çalışanların yaptıkları

işlerle gurur duydukları bir çalışma ortamı ister, engelleri ise

·

Zaman,

kaynak, bilgi gibi başarı araçları olmadan belirlenen amaçlar

·

Patronların

keyfi kararları, kriter belirleyen bekleyişlerin olmaması

·

Belirgin

amaç ve hedeflerin yokluğu veya gerçek dışı amaçlar ve hedefler

·

Katılımın

nasıl değerlendirileceğinin açık olmaması

·

Uygun

bilgi yetersizliği, talimat eksikliği

·

Firma

içersinde farklı çalışma amaçları, ilkelerin farklı uygulanması

·

Aşırı

gurupçu yönetim, firma ve sendikanın düşmanca ilişkileri

·

Personelin

hiyerarşik kurum tarafından değerlendirilmemesi

·

İletişim

eksikliği, zayıf eğitim

·

Kısa

dönem hedeflerinin uzun dönemle çakışması

·

kurum

düzeyinde korku veya son tarih endişesi,

kırmızı bantlar

Demingin yöneticilik felsefesi için 4

önemli kural

1) Kalite ve maliyet

birbirlerinin karşıtı, birbirleri için feda edilebilecek şeyler değildirler.

İkisi de aynı yönde

geliştirilebilir

geliştirilebilir

2) Kalite en iyi müşteri bakış

açısı ile artırılabilir ve bir bütünlüğü içerir.

3) Farklılık doğal bir olgudur. İstisna veya bir hata değildir. Bir sistemdeki hata sayısı ancak sistem üzerinde

çalışarak azaltılabilir.

4) İşbirliği gelişmedeki temel bileşendir.

3) Farklılık doğal bir olgudur. İstisna veya bir hata değildir. Bir sistemdeki hata sayısı ancak sistem üzerinde

çalışarak azaltılabilir.

4) İşbirliği gelişmedeki temel bileşendir.